激光雕刻机刻不深,切不快的原因以及解决方法

激光对材料的加工深度及加工速度不足的直接因素是:激光加工的有效容量体积小。

针对同样的材料,激光的加工效果主要取决于激光加载在加工材料上的光功率强度(注意:不是功率),光功率体积是指在单位容积上的容量,计算公式为:

激光功率体积=激光功率/激光光斑面积

由止式可得下述解决方案分类两类:加大激光功率或减少聚焦光斑尺寸。

加强最终聚焦时的激光功率:

1.检查、清洁激光管的出光口

检查、清洁镜片,若镜片破损,应尽早更换镜片,钼反射镜公司现采取以旧换新方法,大大降了客户的使用费用,建议用户每半年强制性替换一次镜片。

2.检查光路能否正确,在激光束的传输过程中,是否有下述现象:

激光有个别被遮挡。激光在穿过孔类物体时,是否从中心穿过,若不从中心穿过,则易于导致散射效应,减小了激光功率及质量。加大工作电流,但不可超过激光管的最大工作电压,否则激光功率甚至增加,1.2m管:20mA,1.6m管:22mA

3.激光管或许已老化,需换新管

4.换用更大功率的激光管

减小聚焦焦点尺寸:

针对大个别应用场所,减小光斑尺寸比加大激光管工作功率或更换更大激光管更有效,且成本更低。影响聚焦光斑尺寸的主要原因有下述几点:

检查入射到聚焦镜时的激光光斑质量:

入射到聚焦镜的镭射光斑质量越好,则聚焦后的焦点尺寸越小,光功率体积越大,若看到入射到聚焦镜的光斑质量差,则应采用下述措施.

从激光管出光孔处起初检查,确定哪些环节以致激光光斑质量变差,若因反射镜引起,则微调或更改反射镜。若激光管出光口处的品质就已变差,则应采用下述措施.

检查激光管的宽度与支撑点厚度是否对应,必要时调整支撑点。正确的支撑点间距为:两个支撑点之间为激光管厚度的1/2,两端分别突出1/4。

或许是激光管的支撑方向不正确,导致激光管变型,多次翻转激光管,寻找一个绝佳的支撑角度(方向)。

注意:旋转激光管后,应再次进行冷却水的进出安装调整,保持“低进高出”的原则

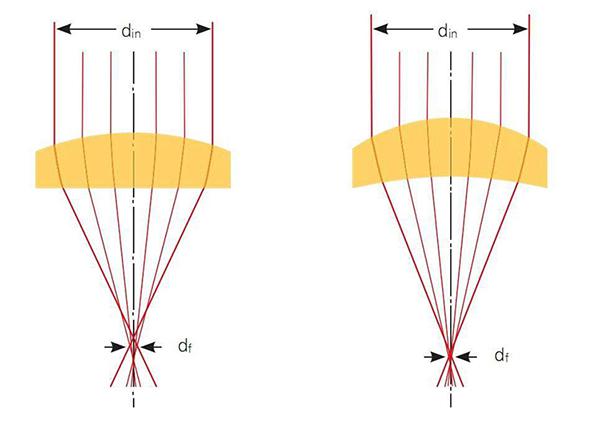

激光束入射到聚焦镜时能否为一直垂直居中:

当激光束平行、正中入射到聚焦镜时的聚焦焦点质量最佳,若激光束倾斜入射到聚焦镜,则聚焦质量大大增加,焦点尺寸会逐渐变大,光功率体积大大降低,直接制约功割加工质量。

A.仔细检查、调整镜片光路,使四个顶角处的激光入射位置固定且可靠,只有超过此标准,才能保证在整个幅面的工作过程中保持激光加工功率体积稳定。

B、利用光路平行校验工具,仔细检测、调整3#反射镜,使光子束在聚焦镜筒中垂直正中入射到聚焦镜。

选用适合焦距的聚焦镜:(公司至今常用的聚焦镜有F=50\63.5\75mm三种)

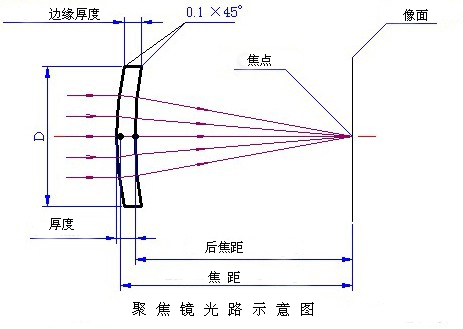

针对同样的镭射束,聚焦镜的光圈与焦点尺寸之间的关系为:焦距越短,则焦点越小,时光圈也越短;焦距越长,则焦点越大,同时光圈也越长焦点大小与景深是一对冲突。景深是指激光聚焦后可产生加工能力的激光功率密集区的宽度(如图),景深越长,则对加工厚料越有利,但焦点变大,切割能力又逐渐增加。景深越小,则焦点尺寸越小,对切割能力有利,但对切割深度不利,同时,对加工系统的平整性规定加强,即对系统的不平整度更加脆弱。所以,聚焦镜的选取方法为:在有也许的状况下,尽量选用更短焦距的聚焦镜。公司现备有38mm,50mm,63.5mm,75mm,100mm等多种聚焦镜,当发生切割速度不能满足用户的须要时,应更换更短焦距的聚焦镜。同时,建议用户采用各类不同焦距的聚焦镜,以适应不同材料重量的加工要求。

正确对焦,根据实际状况,保持适合的离焦量:

应仔细检测一下在实际应用中的对焦情况,正确的对焦模式应为:

参考聚焦镜的焦距值,在此值附近经多次试验,确定一处加工能力超强的点,作为正确的焦距进行应用,即使是同样的镜片,在材料颜色、材料硬度不同的状况下,最佳焦点位置也会出现差异,即对于不同的材料及重量,离焦量有所不同。离焦量:激光的聚焦过程是一个先聚拢后发散的过程,为了超过最佳的切割能力,聚焦镜的物理焦点完全与材料的表面重合并不必定能取得绝佳的加工效果,应按照不同的状况,将焦点调整到材料的某一个深度时,可获取最佳的加工效果,此深度值即为离焦量,离焦量的大小与材料的颜色及厚度均有关。

在经过以上诸多努力均告失败后,才可进行更改激光管或其他配件。

检查接线板上电压是否正常,整个过程中一直要联结电流表,观察电流是否正常

本文:

相关内容: